Après de nombreuses interrogations autour de l’idée de faire un pont entre la maille et impression 3D, j’ai décidé de me questionner sur des problématiques beaucoup plus liées à mes questionnements personnels. A savoir la durabilité des matériaux, le réemploi de ces derniers notamment dans une école d’art. J’ai l’impression qu’il est important de savoir avec quels matériaux nous travaillons afin de déterminer nos choix dans notre avenir professionnel, est c’est souvent un manque au sein de l’ENSAD, mis à part le secteur textile où nous sommes d’avantage sensibilisés par les enjeux environnementaux, peut-être par mea culpa…

Historiquement, les premières matières plastiques utilisées industriellement étaient d’origine naturelle. Avant de maîtriser les monomères issus du raffinage du pétrole à partir des années 1930, de nombreux objets courants étaient fabriqués avec des polymères biosourcés. Les ressources utilisées étaient alors le caoutchouc naturel (découvert dès le 18ème siècle), la cellulose avec la Parkésine, le Celluloïd ou encore la Cellophane à la fin du 19ème puis début du 20ème siècle ou encore des composants du lait comme la caséine qui mena à la fabrication de la Galatithe en 1897. Des dizaines d’années plus tard en 1947, le Rilsan (ou Polyamide 11) fut le premier bioplastique technique introduit sur le marché, porté par ses excellentes propriétés mécaniques et de résistance chimique et surement la mise en place du lobbyisme liée au plastique. On constate un retour au bioplastique dans les années 1990 avec le PLA, les PHAs ou encore les amidons plastifiés qui ont pu bénéficier des avancées rapides du secteur de la chimie verte et de la chimie blanche dans la valorisation de la biomasse (amidons, sucres, cellulose, etc.).

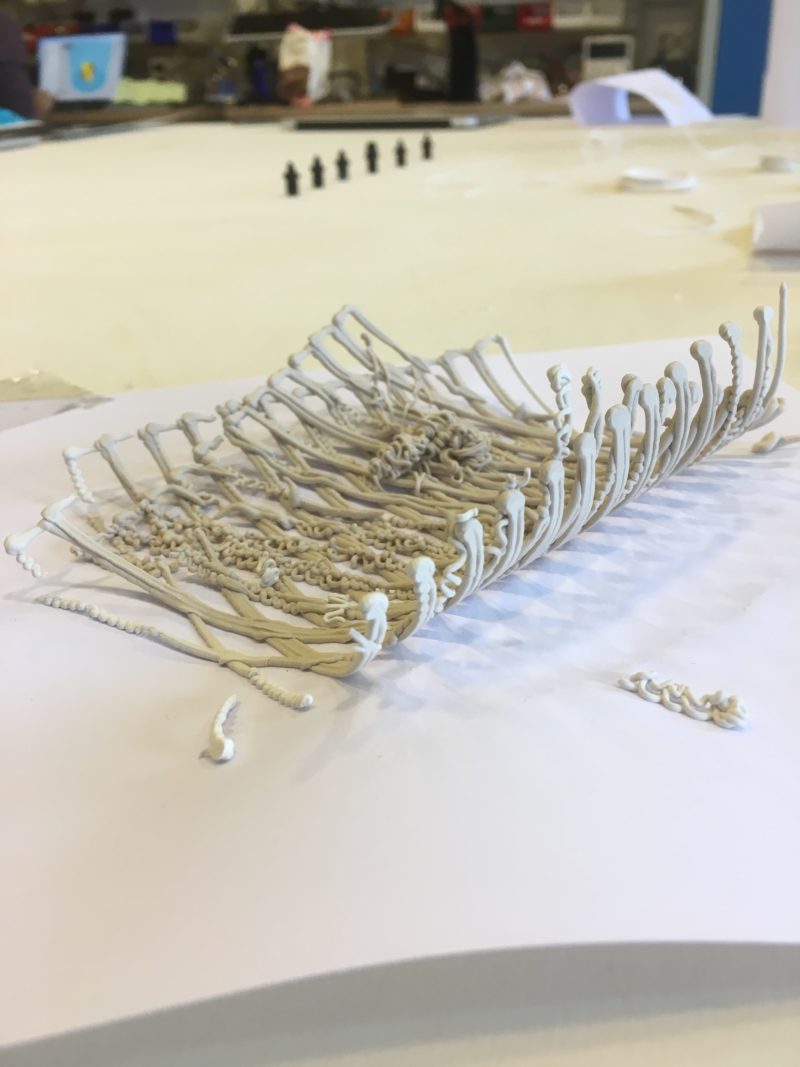

L’impression 3D semble est une technique apparentée à toutes sortes de fantasmes. Elle serait la promesse d’un bouleversement dans notre manière de créer des objets. C’est en me rendant compte du gâchis de nombreux matériaux et par le biais de discussions avec d’autres étudiants qu’est né le besoin de récupérer toute sorte de choses, sans vraiment savoir pour quel usage précis. Les imprimantes 3D sont des machines energivores, en effet elles consomment de grandes quantités d’électricité, apparemment beaucoup plus que les machines de production classique. Une étude est d’ailleurs menée par le projet Atkins, dans laquelle des scientifiques de l’université de Loughborough au Royaume-Uni, estiment la consommation carbone de l’impression 3D. En comparant des imprimantes 3D industrielles et des machines à injection plastique, ils arrivent à la conclusion que l’imprimante 3D consomme, pour chauffer le plastique et pouvoir réaliser le processus additif, cinquante à cent fois plus d’électricité que la méthode d’injection plastique.

Les imprimantes 3D nuiraient à la qualité de l’air des locaux dans lesquels elles se trouvent. Ces appareils émettraient des microparticules de plastique susceptibles de rester définitivement dans les alvéoles des poumons. Les chercheurs américains du Georgia Institute of Technology et de l’organisme à but non-lucratif UL Chemical Safety ont analysé pendant deux ans les éventuelles pollutions de l’air générées par les imprimantes 3D. Ils ont constaté que certains modèles rejettent des « particules ultrafines » dont la taille rend possible leur inhalation mais les empêche ensuite de sortir du système pulmonaire. Les spécialistes avaient déjà publié deux études sur le sujet dans Aerosol Science and Technology en juillet 2017 et avril 2018, indique le site Numerama. Ces travaux avaient notamment précisé la nature des particules émises par les imprimantes ainsi que leur taille, inférieure à 100 nanomètres.

A mon grand regret j’ai constaté par des recherches que le PLA en apparence propre n’est en rien écologique. Il appartient à une agriculture non alimentaire très gourmande en eau et est principalement produit aux Etats-Unis, où la culture de maïs OGM est autorisée.

Faut-il donc continuer de travailler avec ce genre de matériaux dans des écoles d’arts ? Alors qu’ils sont visiblement nocifs et que nous n’avons pas le recul nécessaire pour juger de ces problèmes.

Il existe visiblement quelques solutions:

FabShop et Algopack

Ce sont deux start-up bretonnes basées dans la région de Saint-Malo. De leur partenariat, est née un matériau innovant 100 % écologique destiné à l’impression 3D. Il y a d’ailleurs beaucoup d’initiatives en Bretagne liées aux algues, notamment pour les bouteilles en plastique ou encore des « peaux » à base d’algues pour le textile. Les algues semblent être une bonne alternative au plastique. Cette matière ne nécessite ni apport d’eau artificiel, ni pesticide, ni engrais pour sa croissance, elle constitue une matière première de premier choix pour l’industrie. On peut envisager que son utilisation avec le chanvre et le lin pourrait révolutionner le monde de la fabrication textile.

Clean2Antarctica

L’association néerlandaise Clean2Antarctica soutient un mode de vie zéro déchet en promouvant le développement d’alternatives durables à nos modes de vie actuels. Pour encourager les gens à voir comment l’impression 3D peut avoir un impact positif sur l’environnement, elle a imaginé le Solar Voyager. Le véhicule est électrique et construit en grande partie à partir de déchets plastiques recyclés, transformés en matériaux. d’impression 3D. Cela a permis la fabrication de la carrosserie du véhicule. Les fondateurs de l’association ont emmené le véhicule lors d’une expédition au pôle Sud en Antarctique. La symbolique était évidente : l’Antarctique contient 90% de la glace mondiale et n’appartient à personne, ce qui en fait un lieu zéro déchet.

Upprinting Food

Cette société néerlandaise a décidé de revaloriser les déchets alimentaires afin de les transformer en plats imprimés en 3D. Le gaspillage alimentaire étant un problème globalisé, Elzelinde van Doleweerd a notamment réussi à partir de pain rassis, à créer une sorte de pâte imprimable en 3D.

FRANCOFIL ET NATUREPLAST

FRANCOFIL est une société française située en Normandie qui est spécialisée dans la fabrication de filaments techniques destinés à l’impression 3D.En plus de développer des filaments en PLA (acide polylactique), FRANCOFIL a récemment agrandi son portfolio en valorisant, sous forme de charges dans le PLA, des coproduits comme les coquillages, le marc de café, le blé ou encore le cacao issus de différentes filières (agriculture, restauration, etc.). Utiliser des coproduits est un moyen de promouvoir une économie circulaire en apportant une nouvelle vie à ces déchets mais aussi d’apporter une esthétique particulière aux produits finis en leur donnant de nouveaux effets et textures.

ProtoCycler

La machine ProtoCycler a été développée par l’entreprise canadienne ReDeTec qui voulait réduire le nombre de déchets liés à l’impression 3D après avoir constaté que beaucoup de matière finissait finalement à la poubelle. Elle a donc créé un système de recyclage pour imprimante 3D qui permet de fabriquer son propre filament plastique à partir de déchets recyclés ou de granulés vierges. ProtoCycler est aujourd’hui capable de recycler la majorité des plastiques les plus utilisés sur le marché et devrait élargir sa gamme de matériaux d’ici peu. A terme, l’entreprise espère que ce système de recyclage remplacera les poubelles de plastique, en espérant par la suite que les plastiques ne soient plus utilisés. La machine coute tout de même 1900 dollars canadiens.

Print your City

Cette start up utilise l’impression 3D grand format et convertit les déchets plastiques en mobilier urbain. Le projet a été lancé dans un premier temps à Amsterdam où plusieurs bancs de 50 kilos ont été créés avec les déchets produits par les habitants de la ville. Ce projet est mené par l’association The New Raw qui a étendu son initiative en Grèce, à Thessalonique. Différents meubles ont été imprimés en 3D, avec la même logique Les habitants peuvent venir directement dans un laboratoire dédié pour recycler leurs déchets et ainsi contribuer à cette dynamique d’économie circulaire et peut-être remettre en cause leurs modes de consommation afin d’évoluer vers une logique zéro déchets.

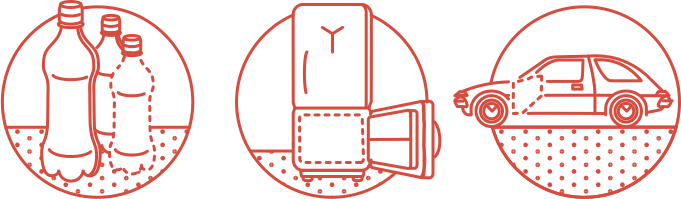

Refil

C’est également une entreprise néerlandaise qui se consacre au recyclage des plastiques de diverses industries, puis à leur transformation en filaments d’impression 3D FDM. Ce projet appartient au studio de conception Better Future Factory, spécialisé dans le développement durable. Actuellement, ils ont développé avec succès 4 types de filaments recyclés à 100%: l’ABS, développé à partir de tableaux de bord de voiture, le filament PET à partir de bouteilles en plastique, le PLA obtenu grâce à la réutilisation du plastique blanc dans les pots de yaourt et leur nouveau, le filament HIPS créé en recyclant de vieux réfrigérateurs. Une bobine coûte environ 30 €, un prix assez proche du reste des filaments sur le marché.

Precious Plastic

Une des initiatives la plus connue, crée également aux Pays-Bas avec les mêmes aspirations sociales que Print your City. Elle a développé des machines avec des plans disponibles en open source permettant à n’importe qui de recycler du plastique et organise des rencontres pour expliquer comment les utiliser. Parmi ces solutions, on compte une broyeuse, un système d’extrusion pour créer du filament d’impression 3D, une machine d’injection et de compression.

WASP

En 2015, le fabricant italien de machines de construction a présenté BigDelta, une imprimante 3D de 12 mètres de haut conçue pour créer des logements abordables. Un an plus tard, le groupe annonçait sa volonté d’imprimer en 3D tout un village, Shambalha, en Italie grâce à des matériaux locaux et naturels. En 2018, WASP révélait Crane, une imprimante 3D modulable pour le secteur de la construction – elle l’a d’ailleurs testée pour imprimer en 3D Gaia, une petite maison réalisée à partir d’un mélange de terre, de paille et de compost.

Concernant les fils d’autres initiatives également interessantes.

3D-Fuel, un filament à base de chanvre, Easy wood coconut crée par Formfutura Starflax 3D à base de lin. Wound up à base de café. Buzzed à base de bière…

Conclusion

L’impression 3D a un potentiel écologique à condition d’utiliser les bons matériaux. Cependant ne pas produire d’énergie, consommer seconde main, reste la solution la plus écologique.

Elle permet:

– La fabrication locale de produits, réduisant ainsi les distances de transport entre fabricants et consommateurs, et donc la pollution associée

– La réduction des matières premières utilisées pour la production d’un objet

– Le prototypage de produits est simplifié, permettant une production des prototypes par les designers eux-mêmes

– Le rallongement de la durée de vie des produits en intervenant sur des répérations ciblées

– L’open source